本報記者 李心萍

2024年05月06日10:36 來源:人民網-人民日報

|

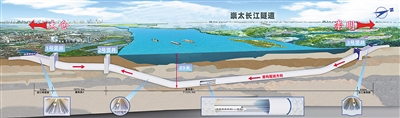

崇太長江隧道施工示意圖。 |

|

工程師正在巡檢“領航號”。 |

出發!4月29日,我國自主研發的“領航號”盾構機,開啟滬渝蓉高鐵崇太長江隧道掘進之旅。

這條隧道正線長14.25千米,其中11.325千米需由盾構機在長江底獨頭掘進,是全球獨頭掘進距離最長的過江隧道﹔開挖直徑達15.4米,相當於5層樓高﹔最深處距水面89米,最大水土壓1.02兆帕,是長江流域開挖最深、水土壓最大的隧道……施工難度如此之大,“領航號”身負重任。

誰能想象?20多年前,我們還沒有自己的盾構機﹔如今,國產盾構機已佔全球市場近七成。

自零起步,從追趕到並跑,再到部分領域領跑,國產盾構機如何實現跨越?近日,記者走入盾構機生產企業,探尋行業躍升的密碼。

從無到有,造自己的盾構機

“有人說我們是異想天開”

盾構機,全稱為全斷面隧道掘進機,集機、電、信息、人工智能等技術於一身,被譽為“工程機械之王”。

秦嶺隧道是我國第一個使用盾構工法挖掘的鐵路隧道。一山橫亙,山南嶺北景物迥異。隧道全長18.46千米,最大埋深1600米,兩端落差155米。

評審專家判斷,採用傳統鑽爆法,可能要10多年才能打通隧道,而使用盾構法,隻需兩年。

咬牙花費7億多元,從國外採購兩台機器。“這是一筆巨大的投資,但也是我們學習世界先進技術的絕佳機會。”中國工程院院士孫永福說。

機器開動,鏗鏘突進。無爆破、無振動、無粉塵快速掘進,施工效率提高3至5倍。

然而,機器維修時長按分鐘計算,費用高昂﹔保養時中方不能參與,進度無法控制……關鍵技術受制於人,就沒有話語權。2000年初,中國中鐵決定:造中國人自己的盾構機。

“有人說我們是異想天開。”中鐵高新工業總工程師王杜娟回憶,盾構機零部件超2萬個,一個控制系統就有2000多個控制點。“當時,不少同事剛走出校門,很多人都沒見過盾構機。”

到處找項目,去隧道挖掘現場觀摩學習盾構機原理,王杜娟和同事們一根根管子排查、一個個元器件核對,比較參數、核實數據、查閱資料。

刀具是盾構機的“鐵齒銅牙”,既要高硬度、耐腐蝕,又要柔韌性好、耐疲勞。中鐵裝備和清華大學聯合攻關刀具材料,對十幾種添加元素進行了上千次試驗,最終解決難題。

還有眾多難關要攻克:買不到的陶瓷球閥、銷售和維修都價格高昂的控制系統……歷時8年,克服重重困難,投入大量人才財力,我國首台具有自主知識產權的“中國中鐵1號”復合式土壓平衡盾構樣機終於下線。

樣機下線,隻算邁出了半步。經受實踐檢驗,才算真正成功。

2009年2月6日,“中國中鐵1號”在天津開掘。“盾構機要下穿‘瓷房子’等文保單位,容不得半點閃失。”王杜娟說。4個月后,天津地鐵3號線營和右線區間順利貫通,地面沉降控制在3毫米以內,專家驗收全部通過。

自此,行業開始發力,以中鐵裝備、鐵建重工、中交天河等為代表的一批具有競爭力的盾構機制造企業,陸續成立、成長壯大。時至今日,我國盾構機保有量約5000台,世界第一。我國90%以上的地鐵隧道採用盾構法施工。

從有到優,拓展海外市場

“好盾構機自己會說話”

根據不同施工環境,盾構機分為土壓盾構、泥水盾構、復合盾構和硬岩掘進機(TBM)。

“當時業內流傳一句話,不掌握TBM技術,不能算成熟、有競爭力的隧道掘進機廠商。”中國中鐵裝備集團技術中心副主任、掘進機研究院院長賀飛說。

通常,城市軌道、管網建設時,盾構機施工埋深在30米左右。但TBM埋深可達幾百米甚至上千米。大埋深、長距離、岩石強度高等施工條件,對設備的可靠性、適應性、耐久性和安全性提出更高要求。

帶著“從有到優”的追求,研發人員繪制3萬多張圖紙,日夜奮戰180天。2015年1月26日,“永吉號”TBM下線。在吉林引鬆供水工程建設中,“永吉號”以超強的地質適應性和穩定性,成功穿越7.9千米淺埋灰岩岩溶區、斷層破碎帶及淺埋富水溝谷帶,提前9個月完成任務。

2018年,汕頭海灣隧道正式掘進。這是我國第一條地處八度地震帶、穿越海底復雜地質的超大直徑盾構隧道。

西線,由國產盾構機負責施工,這是我國自主設計制造的第一台15米級超大直徑泥水平衡盾構機﹔東線,由進口盾構機負責施工。先后始發、同向掘進。最終,進口盾構機歷時736天完成隧道掘進,國產盾構機隻用時660天。同樣的質量,更短的時間。

“好盾構機自己會說話。”中國中鐵裝備集團總經理張志國說。

2012年,國產盾構機迎來出口第一單:中標馬來西亞吉隆坡地鐵建設項目。施工中,“中國中鐵50號”日均掘進8環,連續7天掘進環數超10環,創下馬來西亞地鐵盾構施工紀錄。

2015年,“張衡號”“詹天佑號”盾構機中標新加坡地鐵項目﹔2016年,矩形頂管掘進機再次中標,開創了國內異形掘進機走向海外的先河。

2019年,“中國中鐵699號”盾構機中標意大利北部鐵路項目,我國高端隧道掘進裝備首次應用於歐盟國家。同年,兩台國產盾構機中標法國巴黎地鐵建設項目。

“這說明國際高端市場對中國盾構機品牌綜合實力的認可。”張志國說。

攻克難題,邁向智能化

“我們要堅持自主創新”

水平、斜向、豎向、拐彎掘進,刀盤直徑從0.5米到23米,斷面形狀有單圓形、矩形、馬蹄形、多圓形、U形……地質環境復雜多變,需要工程師不斷磨礪技藝、創新產品。

——攻克短板,增強產業韌性。

一台盾構機有幾層樓高,幾百頭大象重,由幾萬個零部件組成。要想提升產業鏈供應鏈韌性,每個環節都需要協同發力。

“中國盾構機產業走的是整機帶動零部件的路線。”張志國介紹,10年前,產業鏈存在短板,軸承、減速機等需要進口。如今,正一一攻克。

最難突破的是主軸承。主軸承被譽為盾構機的“心臟”,直面超重載、大偏載、頻變載等極端惡劣工況考驗,需要滿足高可靠、長壽命等關鍵性能要求,其材料、設計、制造與試驗難度極大,處於大型高端精密軸承產業鏈的最頂端。

研發團隊嘗試了上百種材料和工藝,開展了上千組理論校驗和設計優化,分析了上萬組檢測及試驗數據,才確定了最終設計方案。

鐵建重工聯合國內頂尖特鋼企業,深入研究材料元素匹配優化及夾雜物、碳化物控制技術,打破主軸承材料瓶頸。

2023年10月12日,直徑達8.61米的盾構機主軸承在湖南長沙下線,這是全球直徑最大、單體最重、承載最高的整體式盾構機主軸承。

“這標志著國產超大直徑主軸承研制能力躋身世界領先水平。實現了盾構機主軸承全面國產化,國產盾構機主軸承從中小直徑到超大直徑型譜全覆蓋。”中國鐵建重工集團首席科學家劉飛香說。

——邁向智能化,自主掘進、遠程操控。

行業有句話,盾構施工就像盲人走路。由於無法100%了解周圍地質情況,施工過程中安全風險較高。

如何用智能化手段,盡可能探明掘進前方的地質,減少對盾構機操作人員的經驗依賴,一直是隧道工程領域的重大挑戰,我國企業也作出嘗試。

比如,“領航號”盾構機搭載了關鍵部件狀態監測系統,可實時監測刀具、環流泥漿管等部件的磨損、溫度信息,並提供損壞預判,從而有效提高盾構機施工效率。智能掘進、智能拼裝、超前地質預報、盾尾密封安全預警……普通地質,“領航號”可自動調整參數、自主掘進﹔特殊情況,工作人員在地面即可操縱。

“我們搭建掘進機大數據庫和雲計算中心,有效解決智能控制問題。”中國中鐵裝備集團總工程師賈連輝相信,在不遠的未來,無人值守、智能掘進將變成現實。

——開拓新場景,讓盾構機“挖掘”更多可能。

除了傳統的鐵路公路交通、城市軌道交通、綜合管廊工程等項目,我國企業正拓展盾構機應用領域,“挖掘”更多可能。

服務水務。4月1日,由鐵建重工制造的沉井式豎井掘進機順利完成首口豎井掘進,這是國產豎井掘進機在水務項目的首次亮相。

服務礦山。4月11日,“龍源號”礦用TBM始發,可攀爬6%坡度的斜坡,大幅提升礦山企業井巷掘進效率。

服務電站。4月19日,“紫薇號”TBM完成衢江抽水蓄能電站排水洞及排水廊道掘進任務。“紫薇號”最小轉彎半徑隻有30米,實現了超小轉彎半徑TBM在抽蓄工程中的應用。

“我們要堅持自主創新,繼續積極研發高端智能掘進裝備。”中國中鐵黨委書記、董事長陳雲表示,將聯合產業鏈上下游企業和高校、科研院所,在原始創新、創新成果轉化等方面持續努力。

《 人民日報 》( 2024年05月06日 02 版)

微信“掃一掃”添加“學習大國”